RELACIÓN ENTRE PÉRDIDA DE CARGA Y DIÁMETRO DE TUBERÍA

Introducción a las ecuaciones de pérdida de carga

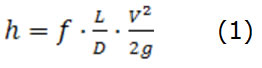

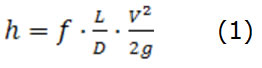

En las siguientes líneas vamos a estudiar cómo varía la pérdida de carga al modificar el diámetro de una tubería, considerando que el caudal se mantiene constante.La pérdida de carga en un tramo recto de tubería se determina por la ecuación de Darcy-Weisbach,

h = pérdida de carga

f = factor de fricción

L = Longitud de la tubería

D = Diámetro interior de la tubería

V = Velocidad media

g = aceleración de la gravedad

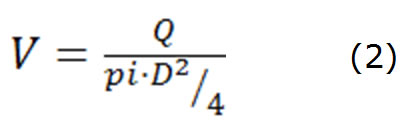

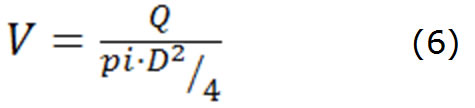

La velocidad varía inversamente con el cuadrado del diámetro, ya que V = Q x A (Q=caudal y A= sección = pi x r^2 ):

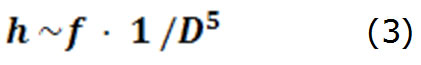

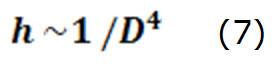

Con todo esto vemos que la pérdida de carga será proporcional al factor de fricción ‘f’ e inversamente proporcional a la quinta potencia del diámetro de la tubería, ‘D’

Por otra parte, el factor de fricción ‘f’ también depende del diámetro, pero para ver cómo varía, hay que distinguir entre flujos laminares y flujos turbulentos.

Para flujos laminares se cumple que:

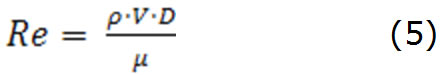

f = 64/Re (4)Donde Re es el número de Reynolds:

ρ = densidad

V = velocidad

μ = viscosidad dinámica

(Enlace a calculadora de número de Reynolds)

Y teniendo en cuenta que

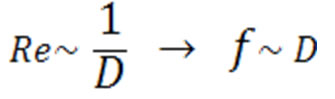

Es fácil ver que:

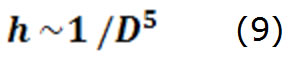

Es decir que, en el caso de flujos laminares, sustituyendo en (3):

Por lo que una pequeña variación en el diámetro supondrá una gran variación de pérdida de carga.

Flujos turbulentos:

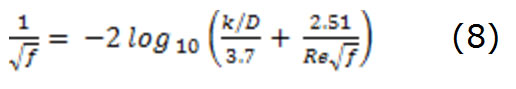

En el caso de flujos turbulentos, la relación entre el factor de fricción ‘f’ y el diámetro no es sencilla, sino que se calcula a través de la ecuación de Colebrook la cual se resuelve mediante métodos numéricos:

El resultado habría que obtenerlo caso por caso, no es posible llegar a una conclusión general. Podemos estimar el resultado en el caso especial en el que número de Reynolds es muy alto y la rugosidad relativa (k/D) muy pequeña. En este caso particular, en la fórmula anterior vemos que el factor de fricción podría considerarse constante, por lo que a partir de (3) llegaríamos a:

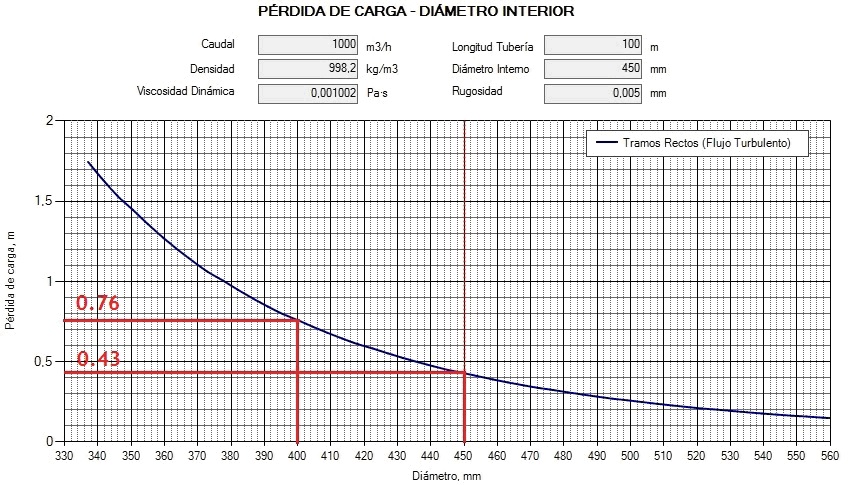

Recordar que esto se cumple sólo si consideramos nula la rugosidad y el número de Reynolds es infinito. En el resto de situaciones habrá que calcularlo, por ejemplo, mediante el programa FlpAC (líquidos y gases) o L Flow (Líquidos) En la siguiente curva veremos los resultados obtenidos a través de la aplicación donde se observa un ejemplo de variación de la pérdida de carga al variar el diámetro, para un flujo con un número de Reynolds alto:

En la curva anterior se observa como reduciendo el diámetro tan sólo un 11%, de 450 a 400mm, la pérdida de carga se incrementa un 77% (desde 0.43 hasta 0.76).

ENLACES:

- L Flow. Cálculo de Pérdida de carga para líquidos. Generación de curvas.

- FlpAC. Cálculo de Pérdida de carga para líquidos y gases. Cálculo de gases

- PD

Cost Calculator. Calculo de los costos asociados a las pérdidas de carga

- Enlace a artículo de la Wikipedia sobre las ecuaciones para el cálculo de pérdida de carga